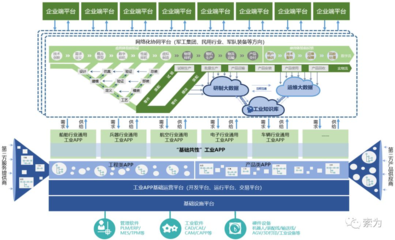

在工業4.0與智能制造浪潮推動下,制造業正迎來一場深刻的數字化變革。業內首座復雜離散型壓縮機數字原生工廠正式投產,標志著壓縮機行業在智能化、柔性化生產方面邁出了里程碑式的一步。這座工廠以“數字原生”為核心理念,從設計、生產到運維全流程實現數字化賦能,為傳統制造業轉型升級樹立了新標桿。

數字原生工廠深度融合了物聯網、大數據、人工智能等先進技術,構建起一個虛實映射的智能生產系統。在壓縮機這一復雜離散型制造領域,工廠通過數字孿生技術對設備、工藝和流程進行全生命周期管理,實現生產數據的實時采集與分析。這使得工廠能夠快速響應市場變化,靈活調整生產計劃,大幅提升生產效率與資源利用率。

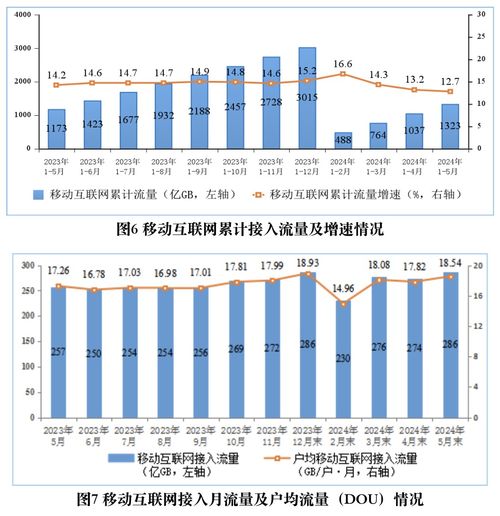

值得一提的是,該工廠的研發與維護環節充分借助了移動互聯網技術。工程師通過移動終端即可遠程監控設備運行狀態,及時進行故障診斷與預測性維護。移動應用集成了 augmented reality(AR)功能,輔助現場人員進行設備裝配與檢修,顯著降低了人為操作誤差。基于云平臺的協同開發環境,使得研發團隊能夠隨時隨地參與產品迭代與優化,加速了技術創新周期。

這座數字原生工廠的誕生,不僅推動了壓縮機行業向高端化、智能化發展,更為整個離散型制造業提供了可復制的數字化解決方案。隨著5G、邊緣計算等技術的進一步融合,此類工廠有望成為“中國智造”的重要引擎,持續釋放產業升級新動能。